Process Digital Twin für Thermoprozessanlagen zur kosteneffizienten Planung und Fertigung

Simulation kundenspezifischer Thermoprozesse für Sondermaschinen mithilfe von digitalen Prozesszwillingen auf Basis der Katulu Platform

Ausgangssituation

Maßgeschneiderte Systemlösungen und sensible ProduktionsdatenEin Hersteller von Thermoprozessanlagen möchte seinen Kunden durch Prozesssimulation den kosteneffizienten Betrieb bestehender Anlagen ermöglichen. Die Kunden verfügen über maßgeschneiderte Systemlösungen des Herstellers, in denen unterschiedliche Baugruppen verbaut sind. Dies erschwert die Umsetzung von kundenspezifischen digitalen Zwillingen mit konventioneller Machine Learning Technologie. Die Gesamtanlagen sind nicht direkt untereinander vergleichbar, was die Erfassung einer ausreichend großen Datenbasis erschwert. Darüber hinaus dürfen sensible Produktionsdaten der Betreiber auf keinen Fall die eigene Produktionsstätte verlassen.

Keine Daten verfügbar

Die Daten, die der Anlagenbauer für die Prozesssimulation benötigt, sind unerreichbar!Für den Einsatz von KI ist die Datengrundlage entscheidend. Da es sich bei Sondermaschinen um maßgeschneiderte Systemlösungen handelt, stellt die Vergleichbarkeit eine Herausforderung dar. Auch eine Betrachtung auf Ebene der Baugruppen ist schwierig, da es als einzelnes Unternehmen kaum möglich ist, alleine ausreichend Daten für vergleichbare Baugruppen zu erfassen. Diese Daten direkt im Feld beim Anwender zu erfassen, scheitert oft am grundsätzlichen Problem beim Einsatz von KI in der Industrie. Unternehmen wollen ihre Daten nicht teilen. Das trifft auch auf industrielle Anwender zu, deren Alleinstellungsmerkmal es ist einen Thermoprozess perfekt auszuführen. Denn Unternehmen wollen ihr Prozesswissen schützen und ihre Wettbewerbsfähigkeit sichern. Aber ohne diese Daten ist es nicht möglich ein KI-Modell zur Prozessimulation zu trainieren.

Lösung

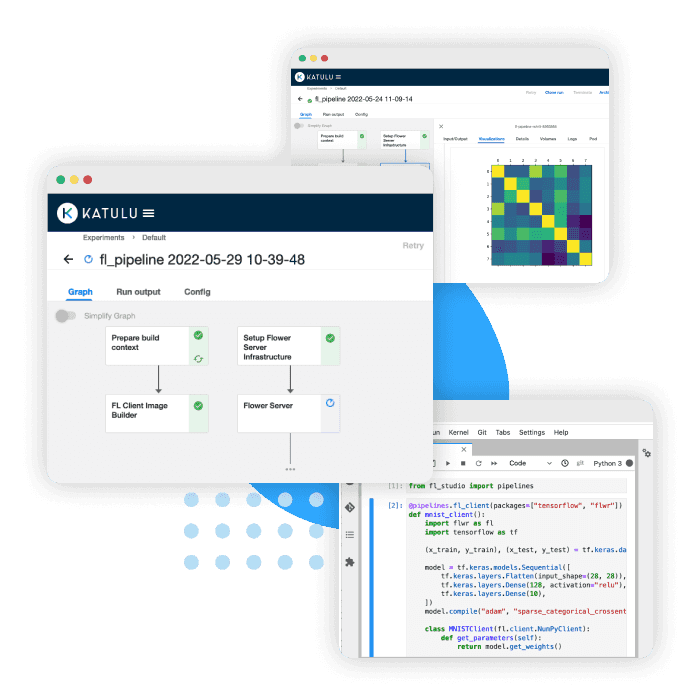

Mit digitalen Prozesszwillingen die Kosteneffizienz bestehender Thermoprozessanlagen messbar verbessernMit unserer KI-Technologie entstehen betreiberindividuelle digitale Zwillinge zu Simulationszwecken von Thermoprozessen – ohne dass sensible Rohdaten von Kunden geteilt werden. Mit digitalen Prozesszwillingen wird die Simulation von Fertigungsprozessen für jeden Kunden am Bildschirm möglich – ohne entsprechende Kosten in der Produktion zu verursachen. Mit unserer Plattform werden digitale Zwillinge auch im Sondermaschinenbau nutzbar, da Katulu Modelle auf Baugruppenebene trainiert und diese in Beziehung zueinander setzt. Mithilfe der Clustered Federated Learning Technologie sind diese Modelle kundenindividuell trainierbar. Den Betreibern wird jeweils das Abbild der eigenen Anlagen und nur genau das Schmelzprozesswissen zur Verfügung gestellt, das für die eigenen Anwendungen relevant ist. Hierdurch werden für AHSS-Güten aus dem Schmelzprozess-Wissen aller Anlagen die optimalen Verarbeitungsparameter identifiziert – ohne dass dabei sensible Daten sichtbar werden. Bereits in der Produktionsplanung werden so informierte Entscheidungen getroffen, die Ineffizienzen oder gar fehlerhafte Prozesse proaktiv identifizieren, optimieren und damit Kosten sparen. Zudem besteht die Möglichkeit den digitalen Zwilling beim Kunden mit eigenen Systemen zu verknüpfen, um auch individuelle Aspekte wie Betriebskosten und Rohstoffverfügbarkeit in der Simulation zu berücksichtigen.

Kommt Ihnen dieses Szenario bekannt vor?

Lassen Sie uns gerne über Ihren Anwendungsfall sprechen. Wir freuen uns auf den Austausch.

Termin vereinbarenErste Schritte

Die Entwicklung eines dezentralen Modells beginnt mit der Datenerfassung. Zunächst werden im Technikum oder Labor erste Datensätze der Thermoprozessanlagen erfasst, um ein erstes Modell zu trainieren. Hierbei konzentriert sich Katulu anfangs auf die Daten, die direkt an der Steuerung abgegriffen werden können. Entscheidend bei der Datenerfassung ist das Labeling der Daten, also das Kennzeichnen der Datensätze nach Fehlerfällen und Qualitätsgüten. Hierzu werden Experimente mit verschiedenen Maschinenparametern und Zykluszeiten durchgeführt und die Versuchsergebnisse ausgewertet, um Merkmale mit den Steuerungsdaten in Zusammenhang zusetzen. Eine wertvolle Datenquelle sind auch historische Daten, die einem bestimmten Fehlerfall zugeordnet werden können.

Mit diesen gesammelten Daten wird ein erstes KI Modell zur Identifikation der zentralen Einflussfaktoren auf den Prozess trainiert, mit dem Ziel Simulationen vom Prozess zu ermöglichen.

Das erste funktionsfähige Produkt (MVP)

Das erste Modell wird zusammen mit Edge-Hardware ausgerollt, um Pilotkunden bei der Optimierung eines Prozesses zu unterstützen. Hierbei ist es entscheidend das Feedback des Anwenders zu seinen Produktionsergebnissen zu erfassen, um die Daten zu kennzeichnen. Hierzu wird meist ein separates Tablet genutzt, um einen direkten Eingriff in die Thermoprozessanlage zu vermeiden. Die gesammelten Daten werden zusammen mit den Daten der jeweiligen Steuerung verwendet, um robustere und vielseitigere Modelle mit Hilfe von Federated Learning für weitere Anwender, Thermoprozessanlagen und Schmelzprozesse zu trainieren. Das MVP enthält keine Anwenderdaten.

Verfeinerung mit Clustered Federated Learning

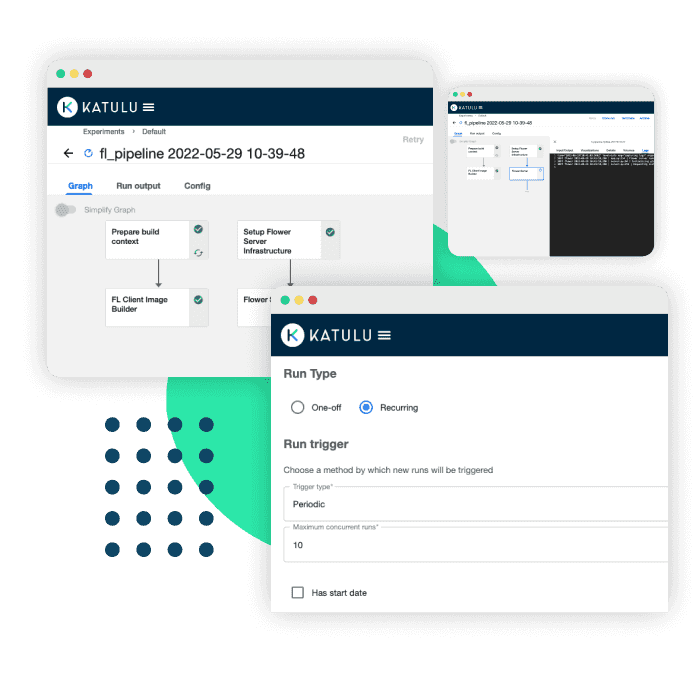

Das Modell wird auf allen konnektierten Thermoprozessanlagen mit Federated Learning trainiert. Mithilfe des Federated Clustering-Algorithmus von Katulu wird es dem Maschinenhersteller ermöglicht, vergleichbare Kombinationen von Baugruppen über Unternehmensgrenzen hinweg automatisch zu gruppieren, ohne dass sensible Daten geteilt werden. Die hieraus resultierenden Modelle sind optimal auf die verschiedenen Sondermaschinen, Konfigurationen, Materialien, Prozessdaten etc. der unterschiedlichen Anwender abgestimmt. Dies garantiert eine bestmögliche Simulation und Optimierung des Schmelzprozesses.

Kontinuierliche Optimierungen

Kontinuierliche Trainings- und Deploymentzyklen verbessern das Modell fortlaufend. Dank spezieller Modellmetriken (Federated Analytics) wird zudem sichergestellt, dass diese Verbesserungen auch für den jeweiligen Anwender eine Verbesserung des eigenen Modells darstellen. Wenn dieser Reifegrad erreicht ist, ist der richtige Zeitpunkt gekommen, um fortschrittlichere Modelle zu trainieren, die zur Simulation der gesamten Sondermaschine geeignet sind.

Selbstoptimierende Thermoprozessanlage

Erst wenn ein Modell umfassend im Feld erprobt wurde und die hohe Robustheit und Genauigkeit durch zahlreiche Iterationen und Validierungen nachgewiesen wurde, wird steuernd in den Schmelzprozess eingegriffen, um bspw. den optimalen Schmelzpunkt mit minimalem Energieaufwand zu erreichen. Das Edge Device direkt an der Maschine ermöglicht Inferenzen auf Basis von Live-Daten in harter Echtzeit für die Feinabstimmung des Prozesses.

Sind Sie bereit für Ihre Reise ins dezentrale maschinelle Lernen?

Wir freuen uns darauf, Sie bei Ihren Ideen und Projekten zu unterstützen.

Termin vereinbarenVorteile der Katulu Platform

Die Herausforderungen für den Maschinenbau in der Metallurgie werden immer komplexer. Exemplarisch hierfür steht Closed-Loop Manufacturing sowie rasant steigende Anforderungen an die Ressourceneffizienz aufgrund des weltweiten Rohstoffmangels. Die Vorteile, die aus dem Einsatz unserer Plattform in der Metallurgie resultieren, sind vielschichtig und helfen die Herausforderungen zu meistern.

Höhere Maschinenverfügbarkeit

Sie bieten erstklassige metallurgische Anlagen, die selten ausfallen? Katulu hilft Ihnen die seltenen Ausfälle systemkritischer Baugruppen zu erfassen, um Maschinenausfälle zu vermeiden und den Produktlebenszyklus nachhaltig zu verlängern.

Optimale Energie- und Ressourceneffizienz

Katulu hilft Ihnen den idealen Endzeitpunkt des Schmelzvorgangs anhand multipler metallurgischer Anlagen im Feld für eine optimale Energie- und Ressourceneffizienz zu bestimmen.

KI für Sondermaschinen ermöglichen

Sondermaschinen sind einzigartig und so auch ihre Daten, weshalb Katulu hier auf das Training von Modellen für standardisierte Baugruppen setzt. Durch die Kombination dieser Modelle lassen sich aussagekräftige Modelle für die Individualmaschine als Ganzes abbilden.

Unsere Plattform erkennt, welche Maschinen und Baugruppen gemäß ihrer Auslegung gemeinsam trainiert werden können, und gruppiert diese automatisch in gemeinsam trainierbare Cluster. Änderungen der Auslegung einer Maschine werden automatisch erkannt und führen zu einer Anpassung der Gruppierung. Hierdurch ist sichergestellt, dass jede Maschine – auch wenn sie noch so individuell ist – von anderen vergleichbaren Maschinen oder Baugruppen lernt.

Bessere Simulationen

Durch fortlaufendes maschinelles Lernen fließen mit jeder Iteration die gebündelten Erkenntnisse kontinuierlich in die einzelnen Modelle der Kunden zurück und verbessern diese hierdurch. Dieser iterative Prozess erhöht die Genauigkeit und Robustheit der Modelle und vermeidet zudem Bias-Effekte wie Voreingenommenheit oder Verzerrung trotz kundenspezifischer Optimierung. Hierdurch schafft Katulu Federated Learning verlässlichere Modelle für bessere Simulationen von seltenen Ereignissen wie Maschinenausfällen.

Wissen nutzbar machen

Ob Mitarbeiterfluktuation oder demographischer Wandel – Katulu erleichtert es Ihnen und Ihren Anwendern empirisches Prozesswissen über Unternehmensgrenzen hinweg zu erfassen und zu nutzen. Da Ihre industriellen Anwender durch denen Einsatz von unserer Plattform voneinander lernen, ohne übereinander zu lernen, sind Ihre Anwender trotzdem geschützt.

Echte Datensouveränität

Katulu schützt die Datenhoheit von allen. Maschinenbauer, Anlagenbetreiber und industrielle Anwender profitieren vom gegenseitigen anonymisierten Erkenntnisgewinn, ohne sensible Daten zu teilen.

Sind Sie bereit KI richtig zu nutzen?

Buchen Sie ein kostenloses Beratungsgespräch mit unseren Experten, um über KI ohne Kopfschmerzen zu sprechen.

Book meeting