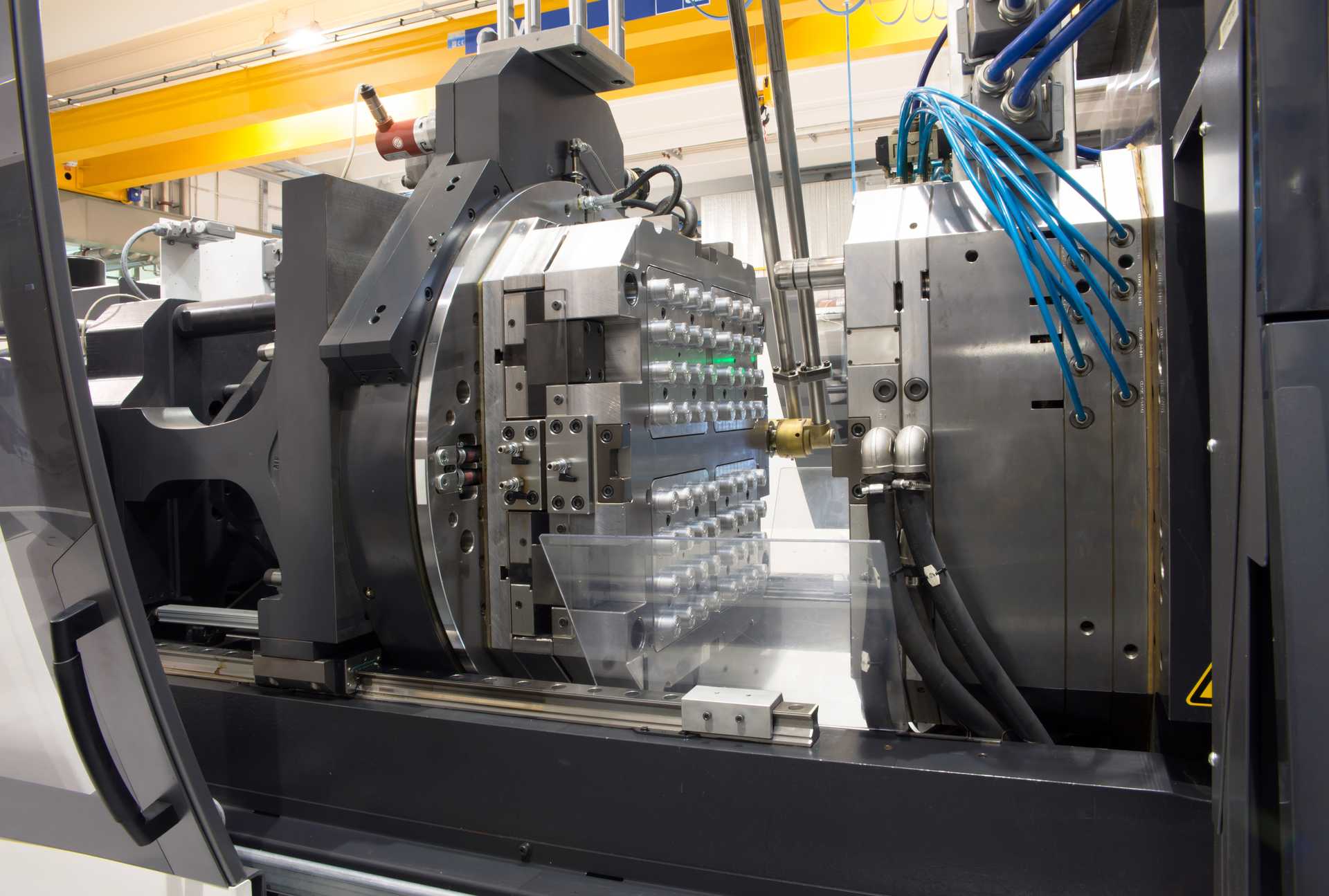

Signifikate Steigerung der Prozessstabilität im Spritzguss

Maßgeschneiderte Prozessoptimierung für jede Kombination aus Maschine, Material und Prozess

Zur PlattformAusgangssituation

Erfolgreiche Optimierung beginnt beim Dreiklang aus Maschine, Material und ProzessEin Hersteller von Spritzgießmaschinen möchte seinen Kunden helfen, die Prozessstabilität grundlegend zu steigern. Dies wird mit zunehmendem Rezyklatanteil immer schwieriger, da sich hierdurch das Verhalten des Materials sogar innerhalb einer Charge unterscheiden kann, bspw. im Fließverhalten. Die Folgen sind neben Über- und Unterspritzungen insbesondere auch die Nichteinhaltung von immer geringeren Toleranzen für Formteile. Ziel ist es, eine Lösung zur Optimierung der Prozessstabilität anzubieten, die für die vielen verschiedenen Kombinationen aus Maschine, Material und Prozess in der Praxis geeignet ist.

Keine Daten verfügbar

Die Daten, die der Maschinenbauer für eine KI Lösung benötigt, sind unerreichbar!Die hohe Varianz an Maschinenauslegungen in Verbindung mit unterschiedlichen Materialien und Prozessen stellt eine Herausforderung dar. Hierdurch ist es als einzelnes Unternehmen kaum möglich alleine ausreichend Daten für vergleichbare Kombinationen zu erfassen. In einem Labor oder Technikum ist die Varianz aus dem Feld kaum abbildbar. Die Daten direkt beim Anwender zu erfassen, scheitert oft am grundsätzlichen Problem beim Einsatz von KI in der Industrie. Industrielle Anwender wollen ihr Prozesswissen schützen um Ihre Wettbewerbsfähigkeit sichern. Aber ohne diese Daten ist es nicht möglich ein maschinelles Lernmodell zur Optimierung der Prozessstabilität zu trainieren.

Lösung

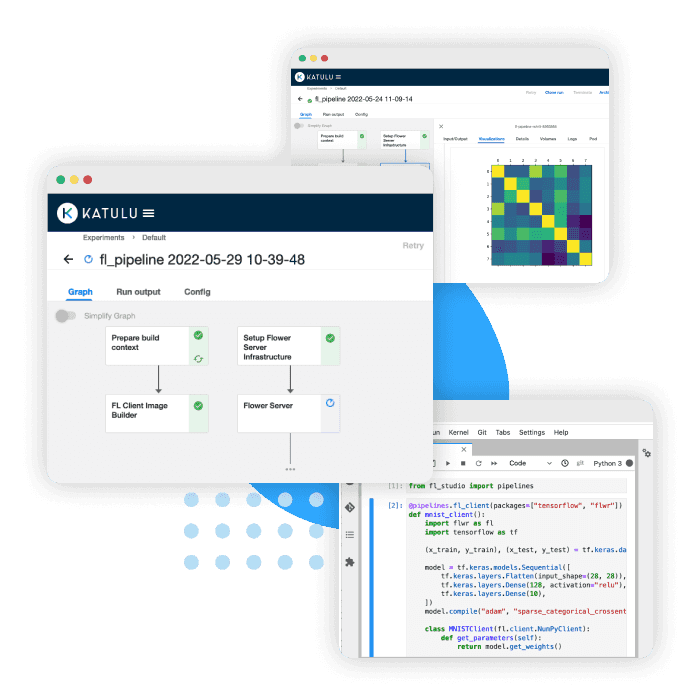

Trainieren Sie KI-Modelle lokal ohne DatenweitergabeKatulus einzigartiger dezentraler Ansatz für maschinelles Lernen ermöglicht die Nutzung von KI über Unternehmensgrenzen hinweg, während alle sensiblen Daten sicher bei den industriellen Anwendern verbleiben. Dies ermöglicht das Training von KI-Modellen direkt beim Anwender vor Ort. So entstehen robuste Optimierungen unter Berücksichtigung von Materialvarianzen, unterschiedlicher Maschinenauslegungen und Prozessen. Für jede Kombination wird auf dem Edge Device direkt an der Maschine ein anwenderspezifisches aber anonymisiertes KI-Modell berechnet. Dies basiert auf vielen verschiedenen Modellen und passt sich so perfekt an die jeweilige Auslegung der Maschine an. Das Edge Device ermöglicht zudem eine intelligente und automatische Regelung des Spritzguss-Prozesses in Echtzeit, um Materialschwankungen auszugleichen und Ausschuss zu reduzieren.

Kommt Ihnen dieses Szenario bekannt vor?

Lass Sie uns gerne über Ihren Anwendungsfall sprechen. Wir freuen uns auf den Austausch.

Termin vereinbarenDas initiale KI-Modell

Die Entwicklung eines dezentralen Modells beginnt mit der Datenerfassung. Zunächst werden im Technikum oder Labor erste Datensätze der Spritzgießmaschinen erfasst, um ein erstes Modell zu trainieren. Hierbei konzentriert sich Katulu anfangs auf die Daten, die direkt an der Steuerung abgegriffen werden können. Entscheidend bei der Datenerfassung ist das Labeling der Daten, also das Kennzeichnen der Datensätze nach Fehlerfällen und Qualitätsgüten. Hierzu werden Experimente mit verschiedenen Maschinenparametern und Zykluszeiten durchgeführt und die Versuchsergebnisse ausgewertet, um Merkmale wie Oberflächenglanz, Gratbildung oder Verzug mit den Steuerungsdaten in Zusammenhang zu setzen. Historische Daten, die einem bestimmten Fehlerfall zugeordnet werden können, sind ebenfalls eine wertvolle Datenquelle.

Mit diesen gesammelten Daten wird ein erstes KI Modell zur Identifikation der zentralen Einflussfaktoren auf den Prozess trainiert, mit dem Ziel Vorhersagen zur Qualität im laufenden Prozess zu ermöglichen.

Das erste funktionsfähige Produkt (MVP)

Das erste Modell wird zusammen mit Edge-Hardware ausgerollt, um Pilotkunden bei der Optimierung von Prozessen zu unterstützen. Hierbei ist es entscheidend das Feedback der Anwender zu Produktionsergebnissen zu erfassen, um die Daten zu kennzeichnen. Hierzu wird meist ein separates Tablet eingesetzt, um einen Eingriff in die Spritzgießmaschine zu vermeiden. Die mit der Anwendung gesammelten Daten werden zusammen mit den Daten der jeweiligen Steuerung verwendet, um robustere und vielseitigere Modelle mit Hilfe von Federated Learning für eine Reihe von Anwendern, Werkzeugen, Materialien und Prozessen zu trainieren. Das MVP enthält keine Anwenderdaten.

Verfeinerung mit Clustered Federated Learning

Das Modell wird auf allen konnektierten Spritzgießmaschinen mit Federated Learning trainiert. Mithilfe des Federated Clustering-Algorithmus von Katulu wird dem Maschinenhersteller ermöglicht vergleichbaren Kombinationen aus Maschine, Material und Prozess über Unternehmensgrenzen hinweg automatisch zu gruppieren. Die hieraus resultierenden Modelle sind optimal auf die verschiedenen Maschinentypen, Peripheriegeräte, Konfigurationen, Materialien, Prozessdaten etc. des jeweiligen Anwenders abgestimmt. Dies garantiert eine bestmögliche Optimierung und automatische Regelung des Spritzguss-Prozesses. Selbstverständlich ohne dass sensible Informationen die jeweilige Fertigung verlassen.

Kontinuierliche Verbesserung

Kontinuierliche Trainings- und Deploymentzyklen verbessern das Modell fortlaufend. Durch spezielle Modellmetriken (Federated Analytics) wird zudem sichergestellt, dass diese Verbesserungen auch für den jeweiligen Anwender eine Verbesserung des Modells darstellen. Wenn dieser Reifegrad erreicht ist, ist der richtige Zeitpunkt, um fortschrittlichere Modelle zu trainieren, die zur Verbesserung der gesamten Prozessstabilität beitragen.

Selbstoptimierende Maschine

Erst wenn ein Modell umfassend im Feld erprobt wurde und die hohe Robustheit und Genauigkeit durch zahlreiche Iterationen und Validierungen nachgewiesen wurde, wird steuernd in den Spritzgießprozess eingegriffen werden, um bspw. Materialschwankungen auszugleichen und die Abfallmenge zu reduzieren. Das Edge Device direkt an der Maschine ermöglicht Inferenzen auf Basis von Live-Daten in harter Echtzeit, um das Ergebnis für die Feinabstimmung des Prozesses zu verwenden.

Sind Sie bereit für Ihre Reise ins dezentrale maschinelle Lernen?

Wir freuen uns darauf, Sie bei Ihren Ideen und Projekten zu unterstützen.

Termin vereinbarenVorteile der Katulu Platform

Die Herausforderungen in der Kunststofftechnik werden immer komplexer, wie z.B. die zunehmende Komplexität von Varianten mit steigendem Rezyklatanteil. Die Vorteile der Nutzung von Federated Learning für die Kunststoffindustrie sind vielfältig und stellen einen entscheidenden Schritt zur Bewältigung dieser neuen Herausforderungen dar.

Steigende Produktivität & reduzierte Losgrößen

KI-gestützte Fertigungsprozesse sind die Voraussetzung für eine höhere Produktivität bei reduzierten Losgrößen. Katulus Technologie schafft diese Voraussetzung auf technischer und organisatorischer Ebene für eine einfache und unkomplizierte Umsetzung.

Höhere Maschinenverfügbarkeit

Sie bieten erstklassige Extruder, Spritzgießmaschinen oder andere Kunststoffverarbeitende Maschinen, die selten ausfallen? Katulu hilft Ihnen die seltenen Ausfälle systemkritischer Komponenten zu erfassen, um frühzeitig Maschinenausfälle im Sinne einer prädiktiven Instandhaltung zu vermeiden und den Produktlebenszyklus nachhaltig zu verlängern.

Prozessstabilität erhöhen

Schaffen Sie mit Katulu die Voraussetzungen für eine gesteigerte Prozessstabilität aller Maschinen und Materialpaarungen im Feld und erhöhen Sie die Qualität bei reduziertem Ausschuss.

Wissen nutzbar machen

Ob Mitarbeiterfluktuation oder demographischer Wandel – Katulu erleichtert es Ihnen und Ihren Anwendern empirisches Prozesswissen über Unternehmensgrenzen hinweg zu erfassen und zu nutzen. Da Ihre industriellen Anwender durch den Einsatz von Katulu Federated Learning voneinander lernen, ohne übereinander zu lernen, sind Ihre Anwender trotzdem geschützt.

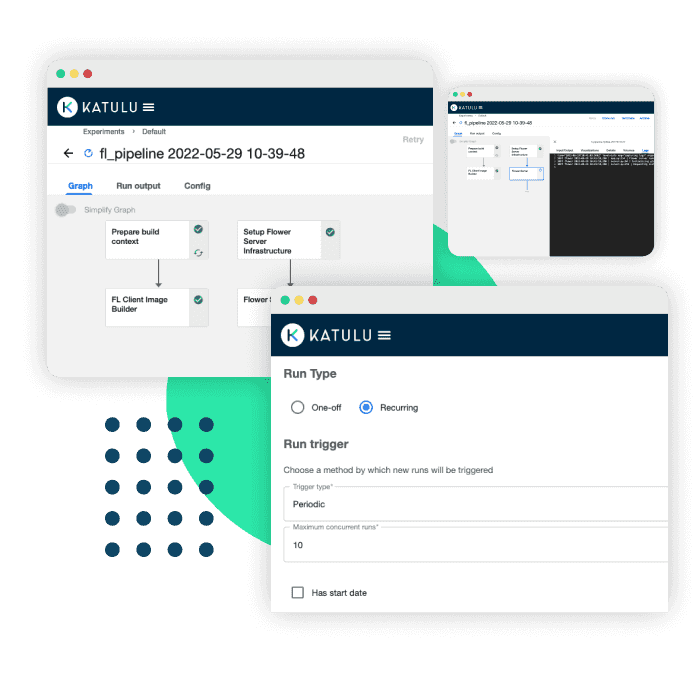

Automatisches Gruppieren als Enabler von KI

Maschinen werden in unterschiedlichen Umgebungen und Prozessen eingesetzt und für diese entsprechend ausgelegt. Dies erschwert die Festlegung, welche Maschinen mit welcher Auslegung überhaupt gemeinsam trainiert werden können, um voneinander zu lernen.

Katulu Federated Learning erkennt, welche Maschinen und Baugruppen gemäß ihrer Auslegung gemeinsam trainiert werden können, und gruppiert diese automatisch in gemeinsam trainierbare Cluster. Änderungen der Auslegung einer Maschine werden automatisch erkannt und führen zu einer Anpassung der Gruppierung. Hierdurch ist sichergestellt, dass jede Maschine – auch wenn sie noch so individuell ist – von anderen vergleichbaren Maschinen oder Baugruppen lernt.

Echte Datensouveränität

Schützen Sie beim die Datenhoheit von allen. Maschinenbauer, Anlagenbetreiber und industrielle Anwender profitieren vom Erkenntnisgewinn, ohne sensible Daten miteinander zu teilen.

Sind Sie bereit KI richtig zu nutzen?

Buchen Sie ein kostenloses Beratungsgespräch mit unseren Experten, um über KI ohne Kopfschmerzen zu sprechen.

Book meeting